在現代電子制造領域,表面貼裝技術(SMT)是決定產品微型化與精密度的關鍵。作為SMT的核心環節,回流焊工藝的質量直接關乎最終產品的性能與可靠性。隨著行業對品質與成本控制的要求日益嚴苛,在氮氣保護環境下進行回流焊已成為標配。而這一工藝的優化核心,正聚焦于對保護氣氛中微量氧氣(O?)濃度的精準監測與控制。

一、 氮氣保護中精準控氧需求的必然性

SMT氮氣回流焊通過向爐內注入氮氣,置換氧氣,以創造一個低氧的焊接環境。此舉主要為實現兩大核心目的:

1. 抑制氧化:熱量與金屬表面相遇必然伴隨氧化反應。降低環境氧濃度是防止焊盤、元件引腳及焊料自身氧化的根本手段。

2. 改善潤濕性:合適的低氧環境能有效降低熔融焊料的表面張力,使其更好地鋪展與結合,形成強度高、外觀佳的焊點。

然而,氮氣保護并非簡單地追求“氧氣越低越好"。不同產品與工藝段,對氧含量的要求存在精細化的差異。過低的濃度可能導致成本激增,而過高的濃度則無法有效抑制氧化。因此,將氧濃度精準穩定在目標PPM(百萬分比濃度)區間,是實現品質、成本與效率平衡的關鍵。

不同氧濃度PPM等級對應的工藝質量:

• 10 PPM以下:適用于芯片級封裝等對氧化零容忍的應用。

• 約100 PPM:可實現良好的焊接性與精度,滿足絕大多數高可靠性產品要求。

• 1,000至2,000 PPM:為常用范圍,能獲得良好的潤濕性,但效果相對普通。

• 超過2,000 PPM:僅適用于特定板型,雖成本較低,但焊接質量與一致性面臨挑戰。

二、 精準微量氧檢測帶來的四大核心效益

引入高精度、高響應的微量氧檢測與分析手段,能為回流焊工藝帶來顯著提升。

1. 顯著提升焊接質量

精準的氧濃度控制為焊點形成提供了理想環境,能最大限度減少氣孔、虛焊、冷焊等常見缺陷。這些微觀瑕疵是影響電子設備長期可靠性的潛在隱患,而精確的氧濃度監測正是從源頭上杜絕劣質焊點的第一道防線。

2. 增強產品長期可靠性

電子產品的價值在于其持久穩定的性能。在最佳氧濃度環境下形成的焊點,其機械強度與電氣連接性能更優,從而賦予產品更高的可靠性和更長的使用壽命。每一個牢固的焊點,都是為產品持久運行精心打造的基石。

3. 實現綜合成本優化

制造效率關乎吞吐率,更關乎資源利用率。精準的氧濃度檢測與閉環控制,能避免氮氣的過量消耗,直接降低氣體成本。同時,通過大幅減少因焊接缺陷導致的廢品與返工,制造商能實現顯著的成本節約,真正實現質量與效益的雙贏。

4. 確保符合行業標準

在高度規范的電子制造領域,對工藝參數的嚴格控制不僅是最佳實踐,更是滿足各類國際與行業標準(如IPC標準)的強制性要求。精準的氧濃度檢測與數據記錄,為合規性提供了有力證明,成為產品進入市場的“通行證",彰顯企業對品質的承諾。

三、 四方儀器解決方案:Gasboard-3050系列微量氧分析儀

為滿足半導體及電子制造行業對低濃度氧氣檢測的需求,四方儀器依托其在氧化鋯傳感器領域的深厚技術積累,成功推出了Gasboard-3050系列低濃度氧氣分析儀。該系列產品以其0.1 ppm的分辨率和寬廣的量程覆蓋(0–10 ppm至100% O?),為工藝優化提供了精準的數據支撐。

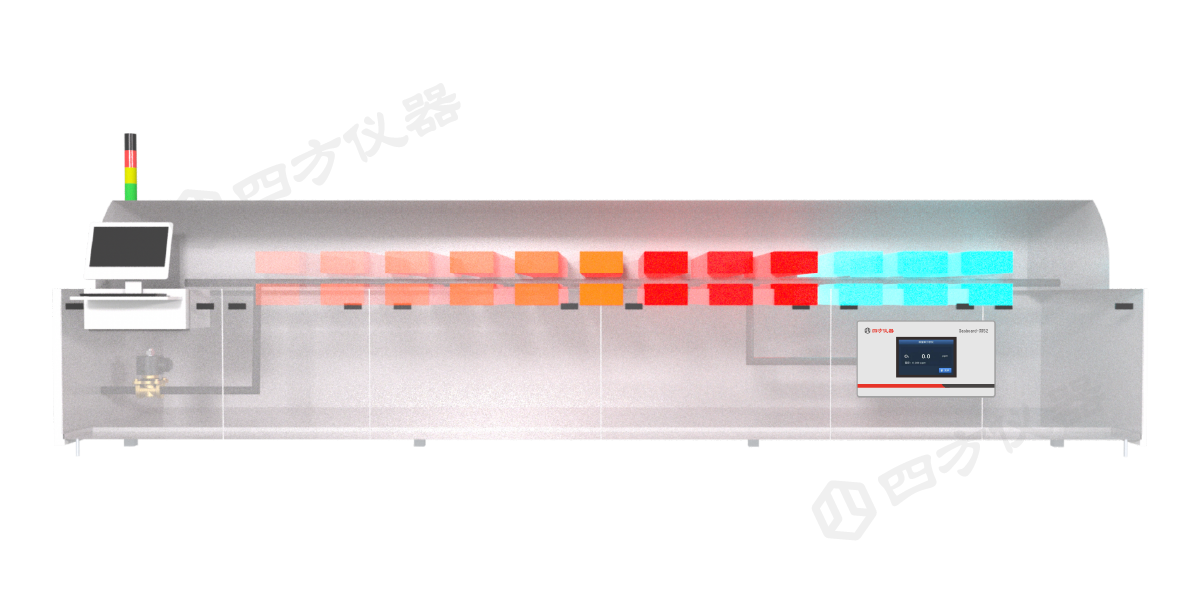

圖1 四方儀器氧化鋯傳感器生產線及不同類型氧化鋯傳感器芯片產品

其中,Gasboard-3052多通道微量氧分析儀更是為現代回流焊爐量身打造的閉環控制解決方案。

圖2 Gasboard-3052微量氧分析儀

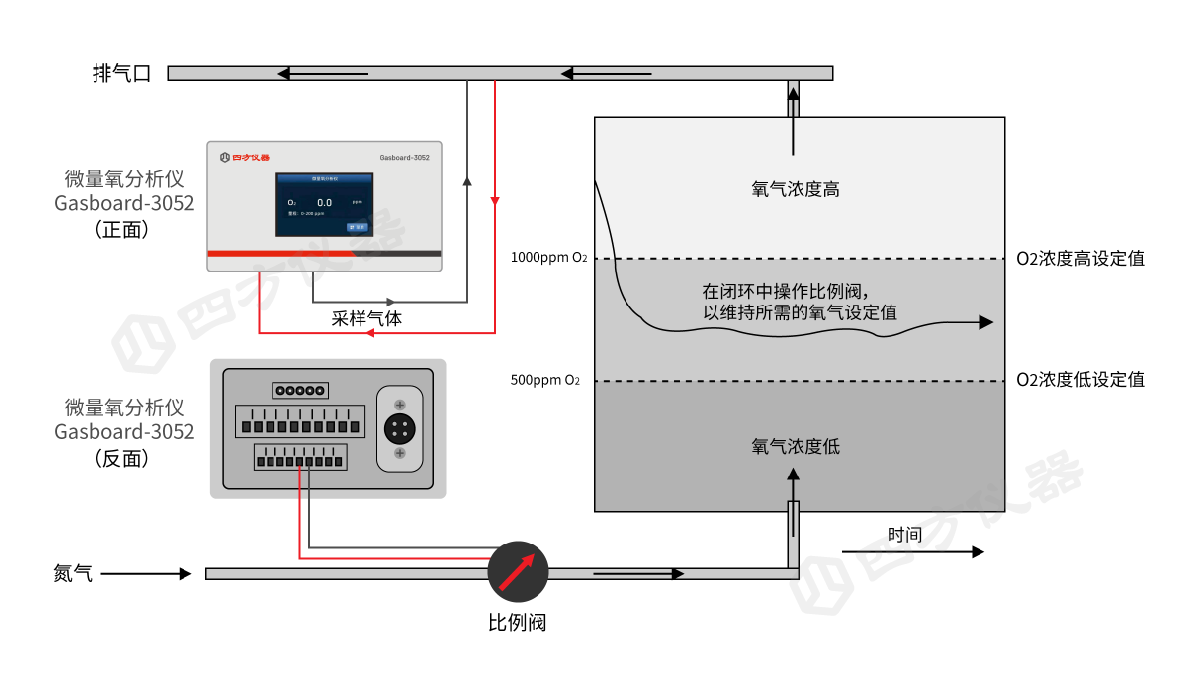

圖3 回流焊爐氮氣流閉環控制氣路圖

圖4 Gasboard-3052的回流焊爐氮氣流閉環控制設計

核心技術與特性:

• 高精度多通道監測:采用快速響應的氧化鋯傳感器(T90 < 5s),支持1ppm~30% 的寬量程測量。支持多通道自動切換采樣,并能自定義各通道功能(固定監測或優先控制),在輪巡測量下仍能保持控制精度。

• 智能閉環控制:儀器集成PFC(比例流量控制)模塊,基于可編程的PID算法,能夠根據實時測量的氧濃度數據,動態調節各注入區的氮氣閥門開度。這種“軟控制"策略避免了閥門的頻繁機械磨損,實現了精準、柔性的氣氛管理。

• 穩定性與易用性:搭載經現場驗證的氧化鋯傳感器,具備優異的再現性與長期穩定性。僅需3~5分鐘預熱即可投入工作,并提供豐富的通訊接口(RS-232/RS-485)與模擬輸出,便于系統集成。

為客戶創造的核心價值:

• 節能降本:通過避免氮氣浪費與減少加熱能耗,助力客戶實現綜合節能率30%以上。

• 即插即用:產品已通過主流回流焊爐廠商的系統集成驗證,極大縮短了部署與調試時間。

• 提升良率:為焊接環境提供堅實保障,直接提升產品直通率。

在SMT回流焊工藝中,對微量氧濃度的精準控制已從一項優化措施,演進為決定制造競爭力的核心技術環節。四方儀器的Gasboard-3050系列分析儀,以其精度、智能的控制策略與可靠的性能,正成為電子制造商優化工藝、降本增效,贏取未來的可信賴之選。